钛白粉,有着“白色之王”的美誉,凭借优良的白色性能在油墨、涂料、造纸等行业占据了市场的绝大份额。那么,影响钛白粉白度的因素有哪些呢?本文进行了简单分析。

影响钛白粉白度的因素

1. 杂质

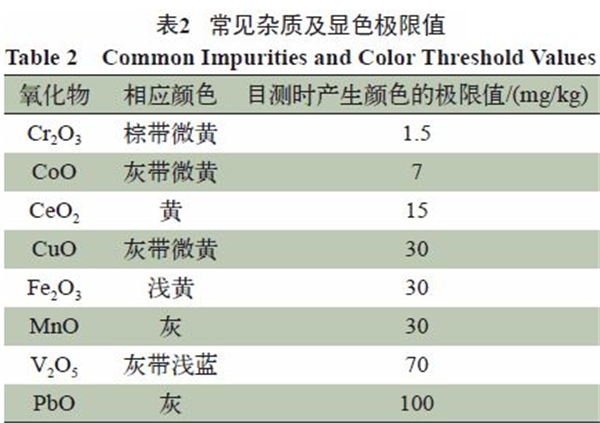

在钛白粉工艺中,尤其是硫酸法钛白粉工艺,大部分的作业是为了除去产品中的杂质,因为杂质严重影响钛白粉的应用性能,特别是白度。显色金属氧化物杂质在极低的含量下就能影响白度,这些元素有铁、锰、铬、铜等,这些杂质本身就带有颜色,在白色的钛白粉中极易显色,常见的杂质及显色浓度见表2。

在实际生产中,杂质污染钛白粉的极限含量要比表2中严重得多,即在更低的浓度下就能显色。以铁元素为例,当红色的Fe3+进入Ti4+的位置后,因极化而变形,这就比正常的铁吸收更多的红色。

粒径和粒度分布

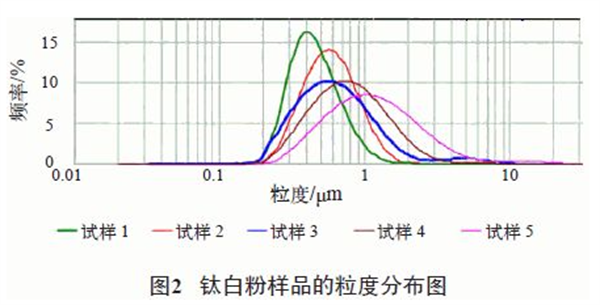

粒径和粒度分布也是影响钛白粉白度的主要因素,它主要是通过钛白粉颗粒对光的反射、散射等现象影响的。图2为5个钛白粉样品的粒度分布图,图中横坐标为颗粒的粒度,纵坐标为该粒度的钛白粉在体系中的占有比例,即频率,曲线下方的积分为1。图中曲线峰值越大,峰域越窄,曲线越偏左,代表该种颗粒的钛白粉粒径越小,粒度分布越集中,钛白粉的各项性能就越好。

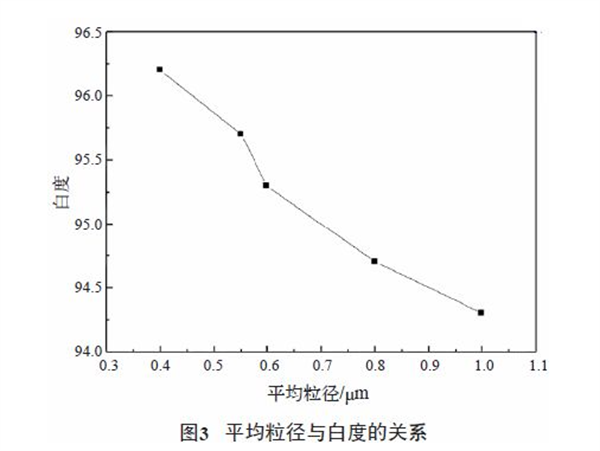

图2中5个样品的平均粒径为0.4 μm、0.55 μm、0.6μm、0.8 μm、1.0 μm,这几个样品除粒径不同外组分完全相同,将这几个样品用MS-350白度测试仪测量,得到的结果见图3。

根据图3中数据可知,钛白粉的粒径越小,白度值越高,这主要是由于钛白粉粒径越小,表面积增大,光的反射、漫反射增强。根据光波的特性,当颜料粒子的粒径小于光波的一半时可以获得对该波长的色光的最大散射。由此分析,对蓝色光散射最好的粒径在0.2μm左右,波长较长的红色光散射最大的粒径在0.35μm左右。因此,小粒径的钛白粉的散射光呈蓝相,而透过光则为蓝色的补色红黄相,反之,大粒径的钛白粉散射光为红相,透过光为蓝相。

2. 颗粒形状

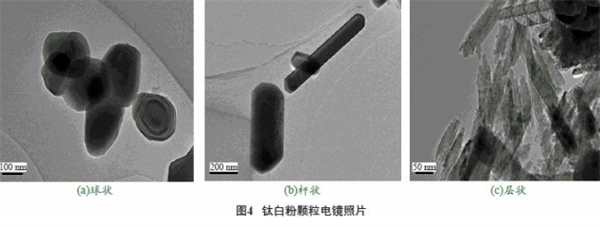

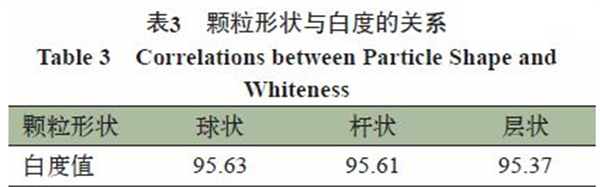

颗粒形状是指钛白粉颗粒的存在状态,可分为球状、杆状和层状,如图4所示。

球状为颗粒呈球形或类球形,杆状为颗粒的横截面和纵截面为长方形和圆形或类似形状,层状颗粒为颗粒厚度较薄但一侧面积较大。这3种颗粒形状在钛白粉中常见,球状为理想状态,但是由于包膜或气粉的因素可能产生杆状和层状。人为控制气粉条件,生产出3种形状的钛白粉,用MS-350白度测试仪测量白度,得到的结果见表3。

由表3可知,层状钛白粉的白度略低,球状和杆状的白度非常接近,因此,钛白粉颗粒形状虽然可以略微影响白度,但不是主要因素。在生产中,颗粒的形状主要影响钛白粉的光泽度、遮盖力、分散性等指标,关于白度指标可不用考虑此因素。

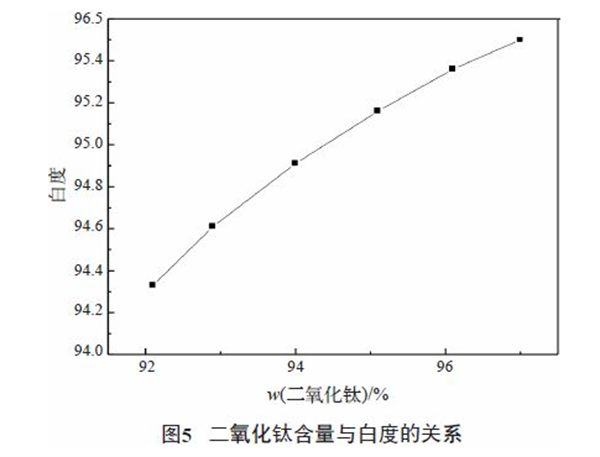

3. 钛含量

钛含量指钛白粉中二氧化钛的总含量,对于颜料级钛白粉中二氧化钛的含量一般在90%以上,具体在92%~98%,其他物质主要为包膜剂与少量杂质。目前根据不同的应用场合可选用不同的包膜剂种类,常用的包膜剂有铝包膜、硅包膜、锆包膜等,也有两种或多种包膜剂共同使用,如锆铝包膜、硅铝包膜等,这些包膜剂的加量各厂家不尽相同。为了便于研究,这里采用铝包膜产品,包膜量分别为(以氧化铝计)2%、3%、4%、5%、6%、7%。将这几种样品在相同条件下用MS-350白度测试仪测量白度,结果见图5。

从图5中可以看出,随着二氧化钛含量的升高,白度值也升高,即铝含量升高,白度值下降,也就是说铝元素有降低白度的性质。除了铝元素外,锆、硅也是常用的包膜剂,它们也有相似的性质,只是降低白度的程度有所差异。

在生产及客户使用过程中,都希望钛白粉的白度能够更高,据经验分析,当钛白粉的白度升高时,其遮盖力、消色力指标也会相应升高,因此,要达到同等的效果使用的钛白粉量就少,成本就会降低。关于生产中提高白度的方法目前主要有以下几点(针对于硫酸法)。

1 原料选择方面

原料是生产的第一步,只有合格的原料才能生产合格的产品,钛白粉对于杂质的含量极为敏感,有时要精确到1×10-6,因此,选择好的矿源是重中之重。铁、锰、钒铌是比较重要的杂质,其含量需要进行严格的测试并精确控制。

2 水解技术

水解是硫酸法钛白粉生产过程中重要的工艺,也是影响钛白粉白度的重要位置。通常加压水解产物的均匀性较差,洗涤速度慢,成品白度差,而常压水解可以克服这一缺点,时颗粒形状均匀,白度上升。

3 煅烧条件

煅烧是脱水、脱硫、晶型转化、晶型成长的过程,与成品的白度有直接关系,切勿欠烧或过烧。一般在回转窑前方设置燃烧室,防止高温火焰直接接触物料,并控制温度、转速和煅烧时间,根据经验控制各项参数。

4 砂磨条件

砂磨是后处理阶段的第一个作业,其任务是将物料打碎,用于后期的包膜处理。当物料过粗时,包膜不均匀,过细会导致成品遮盖力下降,并浪费研磨资源,因此,一般控制平均粒径在0.3~0.6 μm。

5 包膜过程

包膜方式、包膜量、包膜的均匀程度等都可以影响产品的白度,通常情况下,包磷、铝、锆是会使白度有升高的趋势,而包硅则会使白度不变甚至下降,而当包膜不均匀时也会严重影响成品的白度。

6 气粉条件

气粉是将钛白粉粉碎到合适的粒径,粒径越大,均匀性越差,白度越低,反之白度升高,因此,根据经验一般将成品粒径粉碎到0.2~0.35 μm。

YS6060是3nh公司独立开发的完全拥有自主知识产权的国产台式光栅分光测色仪, TFT真彩7inch电容触摸屏、全光源、照明方式:反射D/8、透射D/0(包含UV/排除UV测量) 测量颜色准确稳定、存储...

3nh光栅分光仪,颜色测量伴侣 YS3010、YS3020、YS3060是三恩时公司独立开发的完全拥有自主知识产权的国产光栅分光测色仪,仪器稳定、测量颜色准确、功能强大,在便携式光栅分光测色仪...

光栅分光测色仪YS4580简介 YS4580高精度分光测色仪采用符合CIE No.15的45/0(45度环形照明,0度接收)几何光学结构,采用凹面光栅分光方式,可准确测量样品反射率及各种色度数据。仪器...

光栅分光密度仪YD5050简介 YD5050是3nh公司独立开发的完全拥有自主知识产权的45/0几何光学结构的国产光栅分光密度仪,完全符合标准ISO 5-4,支持ISO 13655标准规定的MOM1,M2M3测试条件,可...

全功能色差仪NR60CP 产品特点 product features 1.8mm、4mm双口径自由切换,测量大平面内凹面样品更加简单; 2.更高测量稳定性和准确性,E*ab0.03,双口径测试数据均可通过国家计量测试认证...

YG268三角度高精度光泽度计是3nh公司独立开发的完全拥有自主知识产权的产品,是参照国际标准1502813和中国国家标准GB/T9754设计制造的光泽度测量仪器具有自动检查校正标准板的功能...

DOHO D60(4)标准光源对色灯箱可以据用户的需求,可为用户提供国际照明会(CIE)所认可的各种标准光源,符合所有主要的视觉评价,包括AS,ASTM,BSI,DIN和IS0国际标准,如:ISO 3664 、ISO 3668、ISO 13076、ISO 23603、AATCC EP9、ASTM D1729、DIN 6173、CIE S025/E、BS 950 Pt.2等;...

钢板底座标准光源对色灯箱P60+S可以据用户的需求,可为用户提供国际照明会(CIE)所认可的各种标准光源,符合所有主要的视觉评价,包括AS,ASTM,BSI,DIN和IS0国际标准,如:ISO 3664 、ISO 3668、ISO 13076、ISO 23603、AATCC EP9、ASTM D1729、DIN 6173、CIE S025/E、BS 950 Pt.2等;...

YT4200-P3 分体铁基涂层测厚仪简介 YT4200是3nh公司制造的国产涂层测厚仪,能快速、准确的无损检测各种涂覆在磁性金属基底上的非磁性涂层厚度。仪器完全符合ISO 2178、GB/T 4956、ASTM B49...

Copyright © 2025 深圳市三恩驰科技有限公司 版权所有 地址:广州市增城区低碳总部园智能制造中心B33栋6、7、8层 备案号:粤ICP备13073186号