在印刷行业,色调值增加(TVI)是衡量网点从底片转移到承印物上时发生的网点面积变化的关键参数,也称为网点增大。这一现象直接影响印刷品的色彩还原精度和图像层次表现。通过科学测量TVI,印刷企业能够有效控制产品质量,减少偏色故障,实现色彩管理的数据化和标准化。

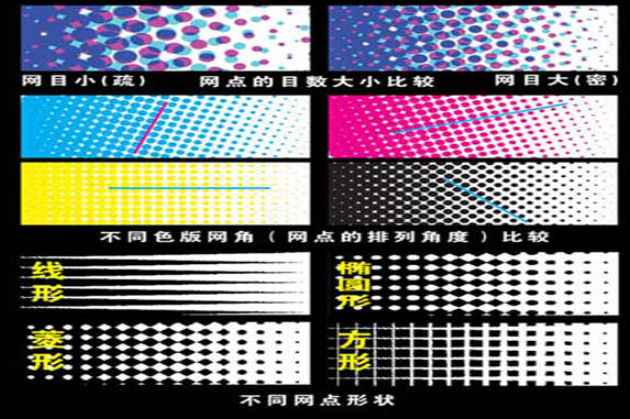

色调值增加的本质是网点尺寸的物理性扩大和光学性扩大共同作用的结果。当油墨从印版转移到承印物时,由于压力、油墨特性及承印物表面性质的影响,网点边界会发生物理扩散,导致实际印刷的网点面积大于版上的对应网点面积。同时,光线在纸张内的散射也会造成视觉上的网点扩大效应。

机械性网点扩大主要发生在印刷压力作用下,油墨被挤压到网点周边区域。而光学性网点扩大则源于光线在纸张内部的散射现象:当光线照射到纸张表面时,部分光线会穿透纸张并发生散射,使得网点边缘在视觉上产生柔化效果,进一步加大了表观网点尺寸。这两种机制共同决定了最终的色调值增加幅度。

影响TVI的主要因素包括印刷压力、油墨粘度、纸张吸墨性以及印刷速度等。不同材质的承印物会产生不同程度的网点扩大,如新闻纸的TVI通常比铜版纸高出10-15%。了解这些因素有助于在实际生产中预测和控制网点扩大现象。

TVI测量是印刷标准化的核心环节。通过量化网点扩大程度,印刷企业可以建立稳定的生产基准,确保不同批次、不同时间生产的印品保持色彩一致性。当TVI值超出标准范围时,印刷品会出现偏色、层次丢失等问题,影响视觉效果和质量评价。

在色彩管理流程中,TVI数据是生成ICC特征文件的基础。准确的TVI测量能够帮助色彩管理系统精确补偿网点扩大,实现从数字文件到印刷成品的色彩准确再现。现代印刷标准如ISO 12647-2明确规定了不同印刷条件下的TVI标准值,为行业提供了统一的质量评判依据。

此外,TVI测量还能为印刷工艺优化提供数据支持。通过分析不同条件下的TVI变化趋势,技术人员可以优化印刷参数,如调整印刷压力、控制墨层厚度等,从而将网点扩大控制在理想范围内,提高印刷品质和稳定性。

步骤一:仪器准备与功能选择

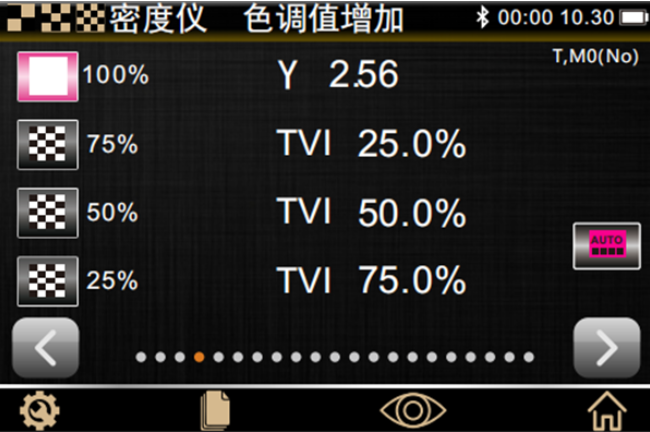

现代分光密度仪集成了专门的色调值增加测量功能。测量前,首先开启设备并预热稳定,选择“色调值增加”测量模式。根据测量需求,设置合适的TVI配置参数,包括要使用的色调色块数量(通常为1-3个),以及要评估的色版(青、品红、黄、黑)。

步骤二:基准测量

所有测量都必须从校准开始。首先将仪器测量头紧贴标准白板进行校准,建立测量基准。然后测量承印物(纸张)的色度值,获得参考白点数据。这一步骤消除了承印物底色对测量结果的影响,确保数据的准确性。

步骤三:实地色块测量

将仪器对准测试条上的实地色块(网点覆盖率100%)进行测量,获取该色版的最大密度值。实地密度值是计算色调值增加的基准,必须保证测量时仪器与样品表面紧密接触,避免环境光干扰。

步骤四:色调色块测量

按照从高光到暗调的阶调顺序,依次测量与实地色块对应的一系列色调色块(如40%、80%等)。测量时应确保每个色块完全覆盖仪器测量孔径,避免测量位置偏差。为获得可靠数据,建议对每个色调色块进行多次测量取平均值。

步骤五:数据分析与解读

完成测量后,仪器会自动计算并显示各色调色块的TVI值。这些数据表示特定网点百分比下的网点扩大情况。例如,40%网点的TVI值为8%,表示实际印刷的网点面积相当于48%。分析这些数据可以帮助判断网点扩大是否在容差范围内。

环境条件对测量结果有显著影响。测量应在标准光源(D50)下进行,环境温度控制在20±5℃,相对湿度保持在50%-60%。避免在强光直射或振动环境下操作,以免影响测量精度。

样品制备必须规范。测试样张应平整无皱褶,墨层完全干燥。测量前需清洁样品表面,去除指纹、灰尘等污染物。对于透射样品,需要使用透射测量附件;对于反射样品,则应确保测量区域代表性强、无局部缺陷。

仪器校准是保证数据准确性的前提。每次测量前都应按规程进行仪器校准,使用标准白板校准零点,确保测量基准一致。长期不用的仪器应定期进行专业校准,防止因设备漂移导致测量误差。

测量一致性也至关重要。同一样品应在不同位置多次测量,评估均匀性;不同操作者使用不同仪器测量同一样品时,结果差异应控制在可接受范围内(如ΔE≤1.5)。这种重复性验证是确保数据可靠的关键。

TVI测量数据直接应用于印刷工艺调整。当测量发现TVI值超出标准范围时,技术人员可以针对性调整印刷参数。例如,TVI值过高可能表明印刷压力过大或油墨太稀,需要适当减小压力或增加油墨粘度。

在印前补偿环节,准确的TVI数据是进行网点补偿曲线设计的依据。印前系统可以根据实际TVI曲线,反向调整数字文件的网点百分比,使得印刷后的网点大小符合预期效果。这种闭环控制是现代色彩管理的核心。

印刷标准化建设也离不开TVI数据支持。通过长期收集和分析生产中的TVI数据,企业可以建立自身的标准操作规范,明确各产品的TVI控制范围。当引进新设备或新材料时,可参照历史数据进行快速匹配,缩短调试时间。

此外,TVI数据还为供应链色彩沟通提供了通用语言。品牌商可以将TVI要求纳入印刷品质量标准,使不同印刷企业都能按照统一规范生产,减少因标准不一致导致的质量争议。

测量过程中常见的误差来源包括仪器校准不当、样品放置不平行、环境光干扰以及操作者视觉疲劳等。为减少这些误差,应建立标准作业程序,对操作人员进行专业培训,并定期进行设备间比对。

数据解读时需要结合生产实际。TVI值并非越小越好,适当的网点扩大有助于改善图像层次平滑度。关键是将TVI控制在标准范围内,并保持稳定性。异常的TVI波动往往预示着工艺异常,如水量墨量不平衡、压力不当等。

测量频率应根据生产情况确定。新工艺上线或更换重要材料时应增加测量频次;稳定生产后可以适当减少。建议每批产品至少测量3个样品,关键产品应全检或增加抽样比例。

随着技术进步,自动测量系统正逐步替代人工测量。这类系统可实现在线实时监测TVI,数据自动上传至中央控制系统,及时发现偏差并预警。这不仅提高了测量效率,还消除了人为因素影响,使质量控制更加客观、精准。

色调值增加测量是连接设计意图与印刷实现的技术桥梁。通过标准化、规范化的测量流程,印刷企业能够将看似抽象的网点变化转化为精确可控的数字指标,为高质量印刷提供可靠保障。掌握TVI测量技术,意味着掌握了色彩还原的主动权,能够在变幻莫测的生产条件下,始终输出稳定可靠的色彩品质。